Primii paşi către digitalizarea cu succes

Publicat la 12 noiembrie 2024 în Industry 4.0

De ce fabricarea digitalizată?

În plus, ciclurile de viaţă ale produselor sunt mai scurte ca niciodată. În timp ce ciclul mediu de viaţă al unui model de maşină era de cinci până la opt ani, astăzi, odată cu apariţia vehiculelor electrice, este de 12 luni sau chiar mai puţin. Jucătorii de pe această piaţă nu-şi pot permite să asigure un an pentru configurarea şi dezvoltarea unei linii noi. Aceştia trebuie să finalizeze aceste faze în săptămâni, nu în luni, pentru a rămâne înaintea curbei de inovare.

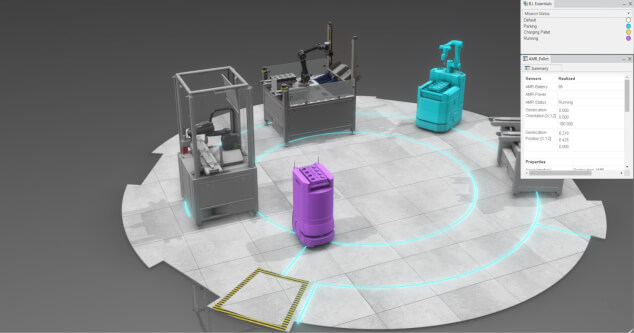

Prin crearea unui model virtual al unei maşini sau linii noi, proiectele pot fi reduse la minimum, iar timpul necesar pentru construirea şi testarea instalaţiei poate fi redus semnificativ, deoarece greşelile costisitoare sunt făcute în lumea virtuală şi nu în cea reală. Acest lucru este benefic pentru orice industrie de producţie, dar în special pentru industria de automatizare, unde există o presiune uriaşă pentru a accelera timpul de lansare pe piaţă şi pentru a minimiza riscul de eşec pentru noile produse.

Avantajele digitalizării nu se termină cu punerea virtuală în funcţiune. Acesta este doar începutul. Geamănul virtual oglindeşte în timp real sistemul fizic şi poate fi rulat de-a lungul duratei de viaţă a unui sistem sau a unui produs, astfel încât există întotdeauna o oportunitate de a verifica - într-un mediu digital paralel sigur - cum se vor comporta materialele noi, ingredientele noi sau uneltele noi.

Digitalizarea oferă o modalitate de a reduce riscurile, de a accelera creşterea producţiei şi de a construi o flexibilitate fără precedent în modelele de afaceri.

Cum se digitalizează producţia?

Cheia realizării unei fabrici digitale este conectarea celor două lumi: IT şi OT. De ani de zile, acest lucru a fost considerat imposibil, deoarece sunt atât de diferite - cum ar fi să facem fiinţele de pe Marte să discute cu cele de pe Venus.

Într-o fabrică digitală, totul, de la senzori la sistemul de comandă, trebuie să facă parte dintr-o reţea la nivel de fabrică. Dar nu este suficient ca fiecare funcţie să fie conectată - trebuie să poată genera date şi să le poată partaja unele cu altele. Şi, de asemenea, trebuie să ştie cum să interpreteze aceste date şi cum să acţioneze asupra acestora. De exemplu, dacă sistemul de comandă este informat că nu este disponibil un material plastic şi că va fi furnizat un material de înlocuire cu specificaţii tehnice uşor diferite, funcţia de comandă trebuie să comunice acest lucru liniei, astfel încât setările maşinii să poată fi reglate în consecinţă. Sistemele fizice cibernetice sunt elementele constitutive ale acestor reţele, oferind legătura dintre diferitele componente.

Autoînvăţarea şi sistemele adaptive reprezintă un alt pilon al digitalizării de succes. Sunt aplicaţi algoritmi de învăţare automată pentru a procesa volume mari de date despre produs, linie şi maşină. Acest lucru le permite producătorilor să optimizeze aspectele consumatoare de timp ale procesului de fabricaţie, inclusiv controlul calităţii, întreţinerea echipamentelor şi proiectarea produselor.

Celălalt factor critic de succes presupune să facă oamenii şi maşinile să coopereze şi să lucreze în armonie. Prin utilizarea inteligenţei artificiale şi a roboticii, producătorii pot beneficia de interacţiunile dintre oameni şi maşini care pot duce producţia la o nouă paradigmă de flexibilitate şi de personalizare.

Toate acestea depind în mare măsură de colaborări intensive şi pe termen lung. Într-adevăr, singura modalitate prin care industria prelucrătoare valorifică potenţialul digitalizării este ca experţii din diferite specializări să lucreze împreună. Acest lucru poate implica formarea de parteneriate cu clienţi, furnizori, furnizori de servicii, companii din alte industrii, institute academice, startup-uri şi chiar concurenţi. Aceste tipuri de colaborări au ca rezultat ecosisteme de afaceri complexe şi sinergii care sunt capabile să creeze soluţii inovatoare.

Este o abordare care necesită deschidere - majoritatea constructorilor de maşini refuză să deschidă funcţionalitatea internă a maşinilor lor, deoarece sunt preocupaţi de faptul că vor dezvălui secretul a ceea ce le face unice pe piaţă. Dar singura modalitate de a aduce cele două lumi OT şi IT împreună este de a crea ecosisteme care operează pe încredere reciprocă.

Partenerul OMRON în proiectarea producţiei digitale este Dassault Systèmes. Dacă se suprapun capacităţile ambelor companii pe modelul funcţional ISA-95 - adesea menţionat ca un cadru pentru proiectarea digitală a fabricii - aceasta creează o potrivire ideală, adică un model ISA complet, care conţine competenţele combinate.

Digitalizarea are un rol de necontestat în asigurarea unei flexibilităţi şi a unei personalizări tot mai mari, a unor cicluri de inovare mai scurte şi a unei fabricări mai durabile într-o serie de industrii producătoare. Ne aşteptăm să vedem totul, de la vehicule electrice şi antibiotice, până la ciocolată şi rujuri produse în fabrici digitale în viitorul nu atât de îndepărtat.

Contactaţi-ne pentru mai multe informaţii