Digitalizarea cu standarde deschise: reţeta pentru un somn odihnitor de noapte

Publicat la 02 septembrie 2024 în Operational Excellence

Acestea sunt unele dintre preocupările care îi ţin noaptea treji pe conducătorii de fabrici; preocupări care pot fi abordate prin digitalizare. Într-un mediu de producţie digitizat, este inutil ca conducătorii de fabrici să-şi mai facă griji cu privire la necunoscute, la riscuri şi la ce s-ar putea întâmpla. Digitalizarea elimină incertitudinea şi permite optimizarea bazată pe performanţă. Aceasta oferă informaţii care pot îi ajuta pe conducătorii de fabrici să aducă îmbunătăţiri calităţii, să reducă costurile, să scurteze timpii de finalizare şi să reducă impactul asupra mediului. Conducătorul unei fabrici digitalizate nu ar trebui să se mai trezească îngrijoraţi în toiul nopţii, dar dacă o fac, o scurtă privire la telefonul mobil ar trebui să-i asigure că totul funcţionează aşa cum ar trebui.

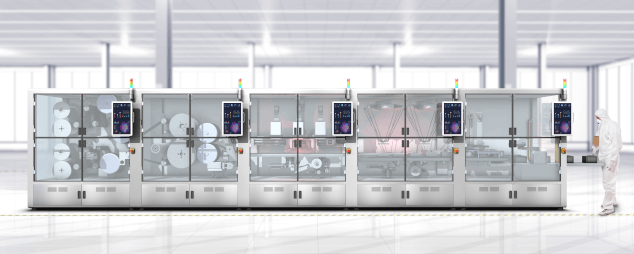

Cu toate acestea, trecerea de la o stare de insomnie indusă de anxietate la una de somnolenţă fericită nu este uşoară. Pe scurt, digitalizarea poate fi destul de plictisitoare. Liderii de proiect rareori au luxul de a lucra cu o pânză goală; de cele mai multe ori lucrează cu o pătură de mozaic de tehnologii vechi cusute împreună; aceştia încearcă să digitalizeze linii de producţie care încorporează utilaje care nu au înregistrat niciodată date şi au fost construite înainte ca protocoalele de comunicare a datelor să existe măcar. Toate acestea se adaugă la o provocare considerabilă a OT şi a integrării IT.

Obiectivul este de 80%

Puteţi utiliza standarde nedeschise (proprietare), dar în cele din urmă acest lucru vă va limita capacitatea de a valorifica pe deplin oportunităţile de optimizare a performanţei pe care digitalizarea le prezintă şi de a comunica dincolo de pereţii fabricii, motiv pentru care susţinem o abordare de digitalizare standard deschisă.

Pentru colectarea în timp real a datelor despre maşini şi procese, un limbaj comun de modelare, cum ar fi PackML, va realiza standardizarea. Digitalizarea de succes necesită, de asemenea, un protocol de comunicare standardizat, astfel încât maşinile să poată comunica între unele cu altele şi cu alte componente ale industriei 4.0. OPC UA, un protocol care provine din domeniul IT şi care trece din ce în ce mai mult în sfera automatizării industriale, iar OMRON face parte dintr-un comitet de direcţie condus de industria automatizării, care extinde OPC UA la dispozitive industriale la nivel de câmp denumite UPC UA FX.

Analogia pe care o folosesc adesea este cu limba engleză, limba universală a afacerilor. Dacă vorbiţi limba engleză, puteţi face afaceri cu majoritatea oamenilor. Acelaşi principiu se aplică pentru OPC UA FX într-un context industrial.

Acest standard deschis acceptă interoperabilitate completă în cadrul unei fabrici. Nu numai că permite utilajelor să vorbească unele cu altele în materie de date, dar permite utilajelor şi să vorbească cu sisteme IT, cum ar fi sistemele ERP şi MES, precum şi sisteme de analiză a datelor pe care le puteţi rula pe un cloud local sau virtual.

Deschiderea oportunităţilor

Digitalizarea standard deschisă este, de asemenea, esenţială pentru a obţine valoare din paşapoartele digitale pentru produse (DPP). Pe lângă faptul că din anul 2027 reprezintă o cerinţă legală pentru anumite industrii, DPP, care oferă o înregistrare digitală a compoziţiei, originii şi ciclului de viaţă ale unui produs, reprezintă un instrument util pentru industria 4.0. În producţia de baterii pentru vehiculele electrice, de exemplu, DPP ar putea fi utilizate pentru a îmbunătăţi calitatea şi pentru a reduce deşeurile. S-a constatat că prin combinarea componentelor de aceeaşi calitate se ajunge la o baterie mai bună. Motivul pentru care acest lucru nu se întâmplă întotdeauna este din cauza variaţiei care apare în limitele toleranţelor stabilite. Utilizând datele DPP comunicate prin OPC UA, depozitele pot alege componente individuale cu caracteristici similare şi pot reduce astfel riscul ca bateriile să nu treacă de testele din fabrică şi să trebuiască să fie casate.

Digitalizarea primeşte un impuls odată cu creşterea gradului de conştientizare a beneficiilor lumii reale pe care le pot aduce perspectivele bazate pe date. Cu toate acestea, standardizarea - în ceea ce priveşte tipul de date colectate şi modul în care sunt comunicate aceste date - reprezintă o provocare majoră pentru fabricile care doresc să digitalizeze automatizarea industrială. Prin adoptarea unei abordări bazate pe standarde deschise, producătorii pot avea succes la digitalizare, iar conducătorii de fabrici pot dormi cu uşurinţă.